목차

Neumann

Neumann은 세계적으로 유명한 마이크 제조사로, 1928년 독일 베를린에서 설립되어 스튜디오 녹음 기술의 발전에 지대한 영향을 끼쳤습니다. 초기에는 대량 생산이 어려웠던 콘덴서 마이크를 상업화하며, CMV3 “The Bottle”을 통해 스튜디오 표준을 확립했습니다. Neumann 마이크 모델명의 앞글자는 특정 기능을 나타내기도 했습니다. 예를 들어, U로 시작하는 모델은 교체 가능한 진공관을 사용하는 것이 특징이며, M으로 시작하는 모델은 진공관이 회로에 납땜되어 있는 것을 의미합니다. KM은 “klein mikrophon”으로, 작은 마이크를 뜻합니다. 이후 U47과 같은 혁신적인 모델을 선보이며, 다중 패턴 전환 기능과 듀얼 다이어프램 캡슐을 통해 보컬 및 클래식 녹음에서 독보적인 위치를 차지했습니다. M49는 최초의 원격 패턴 전환 마이크로, 라디오 방송 및 오케스트라 홀의 필수 장비로 자리 잡았습니다. 1960년대에는 트랜지스터 기술을 도입해 팬텀 파워를 개발하며 현대 마이크 기술의 기반을 마련했고, TLM 시리즈와 같은 트랜스포머리스 기술로 고품질 사운드를 제공했습니다. Neumann은 진공관 마이크의 따뜻한 음색과 현대적 기술을 결합한 M149 Tube를 출시하며 빈티지와 현대적 품질을 동시에 구현하는 브랜드로 명성을 이어가고 있습니다.

Histoy-1

회사 창립자 Georg Neumann은 1898년 10월 13일, 베를린 북동쪽 약 80km 떨어진 Chorin에서 태어났습니다. 그는 베를린의 Mix & Genest 회사에서 직업 훈련을 받았습니다. 이후 그는 AEG의 Oberspree Cable Works의 연구실에서 증폭기 제작에 중점을 두고 일했습니다. 이 연구실의 감독은 Eugen Reisz였습니다. 얼마 후, Reisz는 자신의 회사를 설립하고 Georg Neumann을 직원으로 채용했습니다. 그 당시, 소리 녹음에 일반적으로 사용된 마이크는 탄소 마이크였습니다. 이 마이크는 일부분 탄소 입자로 채워진 구두약 통과 비슷하게 생겼고, 한쪽에는 소리를 받아들이기 위한 구멍이 있었습니다. 이 구멍들은 탄소 입자가 빠져나가지 않도록 미세한 거즈로 막혀 있었습니다. 현대의 기준으로 보면, 이 마이크의 품질은 끔찍했습니다. 이 마이크에서 사용된 변환기 원리는 농담으로 “제어된 느슨한 연결”이라고 불렸습니다. Georg Neumann은 이 마이크를 조사하고, 대리석 판 위에 분말 탄소를 뿌리고, 두 전극을 삽입하고, 직류 전류를 도입한 후, 이 구성에 대고 말했습니다. Georg Neumann의 설명에 따르면, 이에 대한 반응은 매우 “얇았다”고 합니다. 다음으로 Neumann은 이 장치 위에 고무막을 씌우고 다시 말했고, 갑자기 저주파가 들렸습니다. 새로운 마이크가 탄생한 것입니다. 그것이 바로 Reisz marble block 마이크입니다. 이 마이크를 통해 첫 번째 독일 라디오 방송국이 1923년 Potsdamer Platz에 있는 Vox House에서 400m 대역으로 첫 방송을 내보냈습니다. 이 마이크는 50Hz에서 1kHz 사이에서 선형 주파수 응답을 가졌으며, 4kHz까지는 10dB 이상 증가하고, 10kHz에서는 약 15dB 감소했습니다. 현대 기준으로 스튜디오 마이크라 부르기에는 충분하지 않았습니다.

Neumann은 결코 타협을 받아들이는 사람이 아니었습니다. 그 자체로 마이크는 확실히 센세이션이었습니다. 용량 변환기 원리를 사용한 마이크를 대량 생산한다는 아이디어에 사로잡혀, 그는 곧 Reisz와 결별하고 1928년 11월 23일 Erich Rickmann과 함께 베를린에 자신의 회사를 설립했습니다. 그 당시까지 콘덴서 마이크를 제조할 수 있는 곳은 실험실뿐이었기 때문에, 그의 산업 생산 계획은 다소 환상적으로 보였습니다.

The Neumann Bottle

CMV3는 최초의 대량 생산된 콘덴서 마이크1)로, Reisz 마이크보다 훨씬 우수했으며 'The Bottle'이라는 별명으로 인정을 받았습니다. 크기는 약 9cm의 직경과 약 40cm의 높이로 정확히 작지 않았습니다. 무게가 거의 3kg에 달해 작업이 매우 힘들었습니다. AEG와 Siemens의 자회사인 Telefunken이 Neumann 마이크의 마케팅 권리를 인수했습니다. 1928년부터 제2차 세계 대전이 끝날 때까지 The Bottle 의 디자인은 거의 변하지 않았으며, 이 기간 동안 스튜디오 표준으로 확고히 자리 잡았고 1936년 베를린 올림픽에서 광범위하게 사용되었습니다. 이때 이미 다양한 극성 패턴을 가진 교환 가능한 캡슐 헤드가 존재했습니다.

단순한 마이크 그 이상...

1928년까지 Neumann은 스튜디오 엔지니어링의 다른 측면, 예를 들어 레코드 제작에도 관심을 넓혔습니다. 사실 레코드 기술에 대한 그의 관심이 Eugen Reisz와의 결별의 진짜 이유였습니다. Neumann의 영국 친구들이 레코드판 컷팅 기계를 만들라는 의뢰를 하자 그의 열정이 불타올랐고, Reisz는 이에 반대했습니다. 이 기계는 Georg Neumann&Co의 부차적인 제품 라인의 기초가 되었습니다.

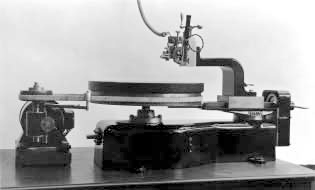

초기의 레코드판 컷팅 기계는 벨트 구동 방식이었습니다. 헤드는 스핀들에 의해 앞으로 이동되었으며, 스핀들은 웜 기어와 턴테이블 바닥에서의 추가 기어를 통해 구동되었습니다. 이 구성과 후속 레코드 플레이어의 명백한 평행성은 1930년까지 Neumann이 벨트 구동에서 모터가 턴테이블 스핀들의 직접 확장으로 작용하는 직접 구동 방식으로 전환했음을 고려할 때 특히 중요합니다. 1930년대와 1940년대 초반 동안 회사는 인식할 수 있는 형태를 갖추기 시작했습니다. 다각화는 전기 음향 측정 장비에서부터 영화 종소리, 방송사들이 방송국 식별을 위해 사용하는 방송국 식별 코드 신호, 표준 선형 마이크까지 계속된 혁신을 가져왔습니다. Neumann은 또한 표준 및 Pressure 마이크를 보정하기 위한 피스톤폰을 개발했습니다. 피스톤폰은 피스톤의 움직임을 통해 주어진 양의 공기를 변위시켜 20Hz에서 600Hz 범위 내에서 광학적으로 매우 정확하게 제어할 수 있는 음압을 생성했습니다. 피스톤의 진폭은 현미경을 통해 관찰되었으며, 이를 통해 마이크를 매우 높은 정확도로 보정할 수 있었습니다.

가장 중요한 발명?

이 넓어지는 개발 작업 과정에서 Georg Neumann은 현대 전기공학에 가장 중요한 기여를 했습니다. 1947년에 그는 과도한 가스 형성 없이 니켈-카드뮴 배터리를 만들 수 있는 과정을 개발하여 완전히 가스가 새지 않는 배터리를 만들었습니다. 이 발명은 사실상 모든 현대 전자 장치와 직접적인 관련이 있습니다. 플래시 유닛, 보청기, 카메라, 라디오 등은 모두 미세한 니켈-카드뮴 배터리에 의존하며, 이러한 배터리의 이용 가능성은 이 개발의 결과입니다. Neumann의 과정의 부산물 중 하나는 안정성 셀이었으며, 이 셀은 주로 카드뮴, 카드뮴 산화물 및 니켈 양극으로 구성된 음극을 포함했습니다. 이 셀들은 셀의 크기에 따라 50Hz 주파수에서 100에서 160,000μF의 비교 용량을 가지며, Neumann은 이를 사용하여 콘덴서 마이크로폰의 가열 전압을 안정화할 수 있었습니다. 그들의 뛰어난 필터링 능력은 특히 직접 가열되는 진공관의 가열 전류를 필터링하는 데 매우 유용했습니다.

큰 성공

되돌아보면, 1947년은 Neumann 회사에게 매우 생산적인 해였습니다. 한 가지 주요 발견에 더하여, 회사는 아마도 현대 스튜디오 마이크 기술 발전에 가장 큰 영향을 준 마이크를 출시했습니다. U47은 최초의 패턴 전환 가능 콘덴서 마이크로폰이었습니다. 특히 미국에서의 그 영향력은 RCA의 리본 마이크가 스튜디오 표준으로서의 지배력을 잃게 할 정도였습니다.

U47은 듀얼 다이어프램 캡슐을 가지고 있었습니다. 듀얼 다이어프램은 동일한 전압으로 극성화되거나 중앙 전극에 대해 중립화될 수 있어 무지향성과 단일지향성 특성이 조정 가능했습니다. 또한 '특수' 모델인 U48도 생산되었으며, 이 모델에서는 다이어프램을 중앙 전극에 대해 반대 전압으로 편극할 수 있어 단일지향성과 양지향성형 지향 특성 간 전환이 가능했습니다.

최초의 원격 전환 가능한 마이크

다른 모델들은 1949년과 1950년에 등장했으며, 둘 다 주목할 만한 발전을 포함하고 있었습니다. 1950년의 M50은 아크릴 유리에 내장된 Pressure sensitive 캡슐을 특징으로 하여 뛰어난 무지향성 패턴을 제공했습니다. 그러나 더 중요한 것은 그 전신인 M49로, 이것은 최초의 원격 전환 가능한 마이크였습니다.

Neumann의 M49 작업은 함부르크의 Nordwestdeutscher Rundfunk 중앙 연구소의 엔지니어 Grosskopf가 한 유사한 발명과 동시에 진행되었습니다. 여기에서 한 마이크 다이어프램은 중앙 전극과 반대 방향으로 고정되었고, 다른 하나는 가변 가능한 포텐셔미터를 통해 캡슐 바이어스를 받았습니다. 이를 통해 전지향성에서 단일지향성, 그리고 양지향성으로 특성을 부드럽게 전환할 수 있게 되었습니다.

Neumann은 이 특허를 확보한 사람이었고, 최초의 원격 전환 가능한 마이크인 M49를 생산하게 되었습니다. 곧 경쟁사들이 다수의 버전을 출시했지만, 모두 Neumann의 라이선스를 받아 제조되었습니다.

텔레비전과 입체음향이 제기한 새로운 요구사항

1950년대 유럽에서는 방송 기술에서 가장 중요한 두 가지 발전은 텔레비전의 급증과 입체음향의 도래였으며, 이 둘은 각기 특화된 마이크를 필요로 했습니다. 1953년까지 Neumann은 텔레비전 회사들의 요구에 맞춰, 직경이 21mm에 불과한 여러 종류의 콘덴서 마이크를 제공했습니다. 이 중에는 전지향성 또는 단일지향성 모델 외에도 전지향성, 단일지향성 및 양지향성 특성을 결합한 전환 가능한 모델이 포함되었습니다. 입체음향으로 녹음하기 위해서는 두 마이크를 시간/진폭 응답이 일치하도록 배치해야 했습니다. 따라서 이상적인 해결책은 두 개의 캡슐을 하나의 하우징에 장착하는 것이었습니다. 1956년 Neumann은 SM2를 제작했으며, 이는 수년간 세계에서 유일한 스테레오 마이크로폰으로 남았습니다.

측정 기술

이후 25년 동안 입체음향이 제공하는 현실적인 사운드 재현 가능성은 녹음 세계에서의 연구를 강화시켰습니다. 연구소에서는 1934년에 Neumann의 P2가 도입되면서 최초의 공장에서 생산된 로그 디스플레이 레벨 기록기가 등장했습니다. 이는 많은 세월 동안 음향 테스트 연구소에서 표준 측정 장비가 되었고, 전 세계적으로 판매되었습니다.

진공관에서 트랜지스터로

50년대와 60년대의 미니어처 마이크들은 모두 진공관 마이크였습니다. 이 마이크들의 작은 지름을 고려하면, 이는 오늘날에도 많은 사용자들을 놀라게 합니다. 사용된 진공관은 대개 Telefunken AC701 진공관으로, 특히 마이크로폰용으로 개발되었습니다. 당분간 Neumann의 마지막 진공관 마이크 회로는 1960년에 개발되었으며, U67 스위처블 라지 멤브레인 마이크로폰에 사용되었습니다. 이 마이크 모델은 오늘날 U87A로 세대교체되어, 세계에서 가장 잘 알려진 스튜디오 마이크 중 하나로 자리매김할 자격이 있습니다.

60년대에는 증폭기와 임피던스 변환기로 사용되는 진공관 대신 점점 트랜지스터가 사용되기 시작했습니다. FET의 시장 출시와 함께 컨덴서 마이크 회로도 예외는 아니었습니다. 1965년, Neumann은 “KTM” 1965를 선보였는데, 이는 그의 첫 번째 트랜지스터 회로 마이크였습니다. 잠시 후 Neumann은 48V의 “팬텀 파워” 개념을 개발했습니다. 이제 각 마이크에 별도의 전원 공급 장치가 필요하지 않았습니다. 대신 모든 마이크 입력은 중앙에서 48V로 공급될 수 있었습니다. 특수한 7핀 Tuchel 마이크 케이블은 표준 XLR 케이블로 대체되었고, 다양했던 커넥터 종류는 세계적으로 3-Pin XLR 커넥터로 통일되었습니다.

마이크 모델의 다양성은 그러나 계속해서 증가했습니다. 먼저 60 시리즈의 기존, 잘 알려진 모델들 (예: KM63, KM64, KM65, U67)은 트랜지스터를 사용한 후속 모델들로 교체되었습니다. 1966년부터 시작하여, 이들은 48V 팬텀 파워를 위한 “fet 80” 시리즈의 작고 큰 막 마이크로폰인 KM83, KM84, K85와 U87로 대체되었습니다. 원격 스위치 가능한 SM69fet 마이크는 현지 스위치 가능한 USM69로 세대교체되었고, 가수를 위한 핸드헬드 마이크인 KMS84와 KMS85 마이크로폰도 개발되었습니다. 또한, 새로운 마이크 유형인 샷건 마이크의 대표로 KMR81과 KMR82도 개발되었습니다.

인공 귀

1973년 베를린 국제 라디오 및 텔레비전 전시회에서 세상은 “더미 헤드”의 데뷔를 목격했습니다. 이는 “바이노럴” 스테레오 녹음의 발명을 의미했습니다. 노이만은 베를린의 “하인리히 헤르츠 연구소”와의 밀접한 과학적 협력을 통해 최초의 KU80 더미 헤드를 개발했습니다. 이 장비는 환경 음향의 실감 녹음을 목적으로 설계되었습니다. 이후, 이러한 녹음들은 테스트 인물들에게 헤드폰을 통해 재생되어 녹음을 객관적으로 평가할 수 있었습니다. 그러나 이 세차원 청각 경험은 매우 흥미로운 라디오 제작도 가능하게 했으며, 더미 헤드는 “coincidence method”이라 불리는 기존의 “고전적” 모델들과 함께 추가적인 스테레오 마이크로폰으로 자리 잡았습니다. 곧 개선된 KU81 더미 헤드가 시장에 나왔으며, 1992년에는 세대 교체된 KU100이 출시되었습니다.

반도체와 스튜디오 믹싱 콘솔

Neumann의 발전은 주로 콘덴서 마이크로폰 기술의 진보와 관련이 있지만, 이 회사는 여전히 디스크 절단 장비 제조와 완전한 사운드 믹싱 시스템과 직접적으로 관련된 분야에서도 활발히 활동하고 있습니다.

반도체 개발 초기에는 세계가 작은 “6 트랜지스터 라디오”로 넘쳐났습니다. 모두가 하나씩 가지고 있었고, 이 라디오는 어디서나 음악과 정보를 잡음과 함께 틀었습니다. 그러나 품질 면에서는 크게 자랑할 만한 것은 아니었습니다. 이는 당시 반도체 자체보다는 이 흥미로운 구성 요소의 적용 방식에 더 많은 문제가 있었기 때문입니다.

Neumann은 회사 역사를 통해 스튜디오 엔지니어링 장비의 물리적 한계를 지속적으로 밀어붙여 왔습니다. 왜 트랜지스터를 사용한 스튜디오 품질의 앰프를 제작할 수 없겠는가? 개발 계약이 수여되었고, 처음으로 제작된 앰프는 “TV”로 명명된 34dB 앰프로, 우수한 사양을 자랑했습니다. 이는 일련의 스튜디오 장비의 중심이 되었고, 예를 들어 TEV 이퀄라이저와 TRV 채널 컨트롤러를 탄생시켰습니다. 개별 구성 요소는 1960년대 초에 개발되었습니다.

1963년 베를린의 라디오 및 텔레비전 박람회에서 Neumann은 첫 번째 전부 솔리드 스테이트 믹싱 콘솔을 선보였습니다. 이 콘솔은 10개의 입력 채널, 네 개의 그룹, 두 개의 출력 채널을 갖추고 있었습니다. 그 디자인은 “AK3에 따른 대형 기본 단위”에 부합했으며, 해당 독일 표준의 조건을 충족했습니다. 모든 입력과 출력은 밸런스 신호, 플로팅이었으나, 콘솔 내부의 회로는 언밸런스 신호였습니다. 최대 출력 레벨은 현재 기준으로는 매우 낮은 +6dBm였습니다. 당시 사용 가능한 유일한 트랜지스터는 게르마늄 트랜지스터였습니다. 그럼에도 불구하고 트랜지스터는 더 이상 아마추어적이라는 오명을 벗어났습니다. 좋은 출발을 보였습니다.

실리콘 트랜지스터의 개발은 더 강력한 앰프 제작의 길을 열었습니다. Neumann은 이러한 장비를 제작하고 믹싱 콘솔 제조를 시작하여, 전기적 및 기계적으로 고객의 꿈을 실현했습니다. Neumann은 이 기술로 큰 성공을 거두었고, 수백 대의 맞춤형 믹싱 콘솔을 독일과 유럽의 여러 라디오 및 텔레비전 방송국, 영화 및 레코딩 스튜디오, 극장, 오페라 하우스, 콘서트 홀에 납품했습니다.

개발은 컴퓨터 제어 스위칭 장비의 실현과 함께 진행되었습니다. 예를 들어, 1970년대 후반에 Neumann은 당시 라디오 방송국 RIAS-BERLIN의 메인 제어실에 컴퓨터 제어 라우팅 시스템을 설치했습니다. 다른 목표는 마이크로폰 앰프, 이퀄라이저, 컨트롤러, 연결 지점의 설정을 저장할 수 있는 믹싱 콘솔이었습니다. 이를 통해 세팅 시간이 크게 줄어들었습니다. Neumann은 이 유형의 콘솔을 베를린의 Schillertheater와 Theater des Westens에 납품했습니다. 이러한 유형의 콘솔을 처음으로 사용한 방송국은 Hessischer Rundfunk이었습니다.

현재로서는 마스터 제어 보드 장비의 지속적인 자동화가 N7000 시리즈에서 정점을 이루었으며, 이는 모든 값의 정적 및 동적 저장과 모터 컨트롤러 및 VCA 팬 포트의 타임 코드 구동 자동화를 통해 완전한 자동 운전을 제공합니다. 이러한 유형의 콘솔은 베를린 필하모닉과 여러 방송국, 독일 연방 국방군의 미디어 센터에 납품되었습니다.

음향 기술의 정제

약 1953년까지 Neumann은 사운드 압도에 따라 홈 피치를 변화시키는 디스크 커팅 레이스를 사용하여, 꾸준한 홈 피치로 포노그래프 레코드를 제작했습니다. 이 과정에서 테이프 데크에 추가 재생 헤드가 장착되어 레코드 성형기에 해당 값을 드라이브 앰프를 통해 제어 신호로 공급했습니다. 또한, 이는 별도로 조절 가능한 피치 드라이브를 필요로 했습니다. 이는 LP 포노그래프 레코드의 재생 시간을 약 30분으로 연장하는 데 처음으로 성공했습니다. 그 동안 레코드는 주로 측면(Lateral) 녹음을 사용하여 단일 음향 디스크로 제작되었습니다. 1956년에 Neumann은 처음으로 스테레오 디스크 커팅 레이스인 ZS90/45를 선보였으며, 측면(Lateral) 및 수직(Vertical) 녹음을 지원했습니다. 이후 몇 년 동안, 전자 다이내믹 피드백 커터 헤드를 사용하는 다른 디스크 커팅 레이스가 개발되었고, 그 품질은 지속적으로 향상되었습니다. 이 모델 시리즈는 SX45, SX68, SX74, 마지막으로 SX84로 이어졌습니다. 여러 회사가 그들의 제품으로 디스크 커팅 시장에서 명성을 쌓았습니다. 예를 들어 Ortofon, Westrex, Scully, Fairchild, Dauphine 등이 그중에 있습니다. 1950년대 말까지 Neumann은 전체 테이프에서 디스크 전송 장비를 제공할 수 있는 유일한 회사였습니다. Neumann은 포노그래프 기술의 정제를 계속할 의무로 간주했으며, 이는 디스크 커팅 레이스의 정제와 절삭 절차의 개선에 반영되었습니다. 이 과정에서 주목할 만한 현상은 홈을 절단하는 도구와 재생 스타일러스 사이의 기하학적 모양 차이에서 발생하는 추적 왜곡입니다. 절삭 스타일러스는 날 모양을 하고 있으며, 재생 스타일러스는 구형입니다. 재생 중에 이는 2차 고조파를 주로 포함하는 추적 왜곡을 초래합니다. 1968년, Neumann은 이 문제를 해결하는 추적 시뮬레이터를 개발했습니다. 1970년대 초반, Neumann은 TELDEC와 협력하여 기계적으로 녹화된 비디오 레코드를 개발하였으며, 이는 Pressure sensitive 픽업을 통해 재생되었습니다. 이 경험은 포노그래프 레코드 절단 과정의 또 다른 중요한 개선으로 이어졌습니다. 처음에는 포노그래프 레코드가 벌과 왁스로 절단되었고, 이후로 많은 시간 동안 질소 세포룰로스 라커로 코팅된 포노그래프 필름에서 DMM(Direct Metal Mastering) 기술을 도입하여 구리 필름으로 교체되었습니다. 이는 기록된 신호의 펄스 충실도가 크게 개선되어 포노그래프 레코드의 음질에서 중요한 개선을 가져왔습니다.

한단계 더, TLM 기술

1983년 암스테르담에서 열린 AES(Acoustic Engineering Society) 컨벤션에서 Neumann은 정밀 회로를 갖춘 새로운 시리즈의 마이크를 공개했습니다: “fet100” 시리즈의 TransformerLess 마이크로폰(TLM). 이 시리즈의 첫 번째 모델은 지향성 멀티 패턴을 갖춘 TLM170이었습니다. 이 마이크는 무지향성, 단일지향성, 양지향성 패턴 외에도 와이드 앵글 카디오이드와 하이퍼 카디오이드 패턴을 제공했습니다. 이는 당시 시장에서 일반적이었던 패턴들과 비교해 새로운 도전적인 점이었습니다.

TLM 기술의 “특히 개방적이고 자유로운 사운드“는 “커튼을 걷어낸 듯한” 느낌이었습니다. 이에 힘입어 Neumann은 빠르게 다른 마이크에도 이 시스템을 적용하기로 결정했습니다. 그러나 작은 마이크로폰에 복잡한 회로를 넣기 위해 추가적인 개발 단계가 필요했습니다. 이는 하이브리드 기술이었습니다. 이 기술 덕분에 전자 장비를 캡슐 하우징에 직접 통합할 수 있어 KM100 시리즈의 “액티브 캡슐“이 탄생하게 되었습니다.

이로써 Neumann의 미니어처 마이크로폰은 기술적 데이터 개선을 위한 명확한 한 걸음을 더 나아가게 되었으며, 고리, 스탠드 마운트, 다양한 케이블 및 틸팅 장치와 같은 액세서리를 사용할 때 전기음향 손실 없이 캡슐을 사용할 수 있게 되었습니다. 이 미니어처 마이크로폰 패밀리는 오늘날까지도 모든 통용되는 방향 패턴을 갖춘 일곱 가지 다른 캡슐을 포함하고 있습니다. 이는 XY, ORTF 및 MS 녹음 기술을 위한 스테레오 마운트도 포함하고 있습니다.

The Specialist

그 외에도 앞서 언급한 더미 헤드 외에, 1992년에는 KFM100 구면 표면 마이크로폰이 추가로 소개되었습니다. 이 마이크로폰은 나무 구형의 머리 크기 구면에 직경 방향으로 배열된 두 개의 작고 고품질의 콘덴서 캡슐을 가졌습니다. GFM132 경계층 마이크로폰에서 이 캡슐들은 경사된 각도로 수신된 소리에 최적화되었습니다. 이로 인해 KFM100은 특히 자연스러운 스테레오 녹음을 위한 마이크로폰으로, 교회나 큰 홀과 같은 매우 복잡한 음향 환경에서 이상적으로 사용될 수 있었습니다. 또한, 야외 녹음을 위해 RSM 191 스테레오 샷건 마이크로폰이 개발되었습니다. 이 MS 조합의 녹음 각도는 가장 다양한 녹음 상황에 맞게 조정할 수 있습니다.

어디서나 혼란이 일어났습니다.

캡슐 기술과 회로 기술의 이러한 동적 발전은 세계 정치의 격동뿐만 아니라 Neumann 회사의 기업 구조 변화와도 동시에 일치했습니다. 삼십 년 동안 회사는 서유럽 가장자리에 위치한 베를린의 Charlottenstrasse 본사에서 운영되었습니다. 이곳은 연합군 점검소인 “Check-Point Charlie” 근처에 있었습니다. 1989년 베를린 장벽이 무너지면서 Neumann은 베를린의 중심으로 급격히 이동하게 되었습니다. 결과적으로 비용이 급격히 상승하게 되었고, 결국 회사의 건물은 계획된 고층 빌딩을 위해 철거되기로 결정되었습니다.

그러나 회사 내부의 “소규모 정치” 역시 몇 가지 놀라운 변화를 가져왔습니다. 1976년 Georg Neumann이 사망한 이후에도 회사 지배 주주로 남아 있던 Neumann 가족은 자사의 주식을 매각하기로 결정했습니다. TELDEC은 1970년대 초부터 워너 브라더스의 소유가 되었습니다. 다수의 잠재적인 구매자들과의 협상을 거쳐, Neumann 가족은 회사 전체를 스튜디오 시장에서 경험이 있는 동일 구조의 가족 소유 독일 회사인 Sennheiser electronic GmbH&Co. KG에 넘기기로 결정했습니다. 그래서 1991년 1월 1일은 베를린의 Georg Neumann GmbH 62년 역사에서 새로운 장을 열었습니다. 이는 시장에서 두 가지 근본적인 변화와 일치했으며, 그로 인해 결과가 없지 않았습니다: 1980년대 중반 이후 전통적인 비닐 디스크 기술이 점점 CD로 대체되었습니다. 믹싱 콘솔 기술에서의 자동화와 디지털화는 구성 요소의 제품 수명주기가 점점 짧아지면서 점점 더 큰 개발 투자를 요구했습니다.

N 7000 기술의 마지막 대형 콘솔 중 일부는 베를린 필하모닉과 오스트리아 방송국 ORF의 지역 스튜디오에 설치되었습니다. 1993년 이후 Neumann은 스튜디오 마이크로폰에 집중하고 있습니다. 이는 Neumann, 베를린의 핵심 역량, 전통 및 70년의 경험을 담고 있습니다.

Neumann의 이전

1993년, 마이크 생산을 본사인 hannover 북쪽의 젠하이저로 이전하기로 결정되었습니다. 이제 캠프를 탈출하고 새로운 위치에서 “새 출발”을 할 시간이 왔습니다. 이 위치는 베를린 북서부의 Ollenhauerstrasse에 있으며, Tegel 공항에서 멀지 않습니다. 한편, 젠하이저에서는 최신 장비와 제조 장비가 갖춰진 별도의 “Neumann Product Hall”이 건립되었습니다. 집중적인 교육 조치 덕분에 매우 짧은 시간 내에 전 세계가 기대하고 평가하는 고품질의 모든 마이크와 액세서리를 제조할 수 있었습니다.

새로운 목표 - 새로운 마이크

이 모든 급격한 변화에도 불구하고, 새로운 마이크 개발은 평소와 같은 속도로 계속되었습니다. 예를 들어, 1993년에는 Neumann은 대형 다이어프램 마이크인 TLM193을 출시했습니다. 녹음 품질에 필수적인 요소에 대한 제한과 생산의 단순화를 통해 새로운 마이크 카테고리가 탄생했습니다. 이는 저렴한 가격으로 구매할 수 있는 스튜디오 마이크로, 그동안 “Real Neumann”을 소유하고 싶어하지 않았던 신규 고객층에게 처음으로 도달했습니다. 이는 새로운 세대의 마이크의 개시를 나타내며, 이는 KM184로 한 해 후에 계속되었습니다. 이 관련에서 뉴만은 특히 이 마이크들이 “진정한 스튜디오 마이크“와 관련된 기술적 사양을 갖추고 있을 뿐만 아니라 이러한 가치들의 지속적이고 타협 없는 개선의 일환임을 자랑스럽게 생각합니다. 현재 이 개발의 절정은 1997년에 출시된 TLM103에 의해 표시되었으며, 1998년에 TEC 어워드를 수상했습니다. 현재 그의 Self-Noise는 단 7dBA로, 세계 시장에서 가장 “조용한” 스튜디오 마이크입니다.

진공관으로 돌아가기

앞서 언급한 U67이 뉴만의 마지막 튜브 마이크라는 주장은 완전히 정확하지 않습니다. 현재까지도 반도체 회로 기술의 발전은 사양에서 엄청난 개선을 이루어내고 있습니다. 모든 구성 요소의 신뢰성도 놀라울 만큼 향상되었습니다. 품질과 최고의 기술 복잡성이 흔해진 현상입니다. 몇 년 전에만 해도 전문가들만 사용할 수 있었던 장비들이 이제는 상대적으로 저렴한 가격에 구매할 수 있게 되었습니다. 그럼에도 불구하고 한 가지 “구식” 구성 요소는 잠깐 잠들기는 했지만, 특히 스튜디오 분야에서는 사라지지 않았습니다: 튜브입니다. 먼저 그들은 파워 앰프에서 인기를 얻었으며, 그들의 매력적인 소리 품질을 발휘할 수 있었습니다. 그리고 진공관 마이크 복각에 대한 요구가 점점 더 커졌습니다. 1995년, 뉴만은 M149 Tube를 출시하여 이에 대응했습니다. 이름에 있는 “49”는 우연이 아닙니다. 이 대형 다이어프램 마이크는 9가지 선택 가능한 방향 특성을 가지고 있으며, K47/49 캡슐과 디자인을 통해 저명한 선조들에게서 영향을 받았습니다. 회로는 현대적이지만, 소리를 결정하는 튜브 임피던스 컨버터도 포함되어 있습니다. 출력 단계에는 고조파 수준의 전달을 처리할 수 있는 트랜스포머리스 솔리드 스테이트 앰프가 있습니다. 이것은 이 마이크의 선조들에서 항상 문제였던 것입니다. 왜냐하면 케이블의 재료와 길이가 결과적인 사운드에 영향을 미쳤기 때문입니다.

1998년 - Neumann Berlin 70주년, Georg Neumann의 100주년

1998년 말, Neumann Berlin의 70주년과 Georg Neumann의 100주년을 기념하는 해로, M149 Tube는 마침내 새로운 산출을 이끌어내었습니다. M147 Tube는 가장 빈번히 요구되는 카디오이드 방향 특성으로 제한되어 있지만, 수상 경력을 가진 M149 Tube와 같은 캡슐과 회로를 핵심으로 하고 있습니다.

Neumann: 품질과 정밀함을 상징하는 이름

기계 및 생산 기술의 모든 발전에도 불구하고, 고품질 마이크 제조는 높은 수작업 노력에 크게 의존하며, 이는 이런 변환기와 Neumann의 명성과 관련이 깊습니다.

캡슐 제작 - 그 자체로의 과학

현재 다양한 모델로 제조되는 콘덴서 마이크의 성능은 주로 캡슐 제작의 정밀 공학에 의존합니다.

이중 다이어프램 캡슐의 공통 중심 전극에는 많은 중요한 드릴 구멍이 있으며, 일부는 막혀있습니다. 이러한 막혀있는 구멍의 깊이는 다이어프램 뒤에 포획된 공기의 부피를 결정합니다. 이 부피는 다이어프램의 움직임을 억제하며, 콘덴서 마이크의 변환 능력을 결정합니다. 이 구멍들의 치수와 정밀한 가공은 전극이 듀얼 다이어프램으로 제작될 때 더욱 중요해집니다. 이 설계에서 캡슐의 듀얼 다이어프램은 절연 중간층을 통해 전기적으로 연결 및 분리될 수 있어, 사용 가능한 극성화 전압으로 방향 특성을 전환할 수 있습니다.

전극의 표면을 매끄럽게 처리하기 위해 두 가지 다른 프로세스가 사용됩니다. 표면이 하나의 평면에 위치한 마이크 캡슐의 경우, 래핑 공정을 통해 0.3μm의 표면 평평도와 +/-1μm의 평면 평행성을 달성할 수 있습니다. 일부 경우에는 캡슐의 표면이 두 평면에 위치할 수 있습니다. 이 경우 두 번째 평면의 전극 사이의 거리가 이미 결정되어 있기 때문입니다. 이러한 경우에는 특수 선반에서 마무리 작업이 수행됩니다.

래핑이나 선반 마무리 후에는 디버링(표면 찌거기 제거 가공)이 필요하며, 강력한 현미경을 사용한 시각 검사가 이어집니다.

다이어프램은 6.3μm 두께의 폴리에스터 필름, 예를 들어 Mylar로 만들어집니다. 이것은 먼저 황동 링에 부착되고, 그 다음에는 금 진공 상태에서 균일한 두께로 층이 300 앙스트롬 두께(0.03μm)로 적용됩니다. 캡슐의 외경은 약 34mm입니다. 다이어프램은 전극에서 약 40μm 앞에 장착되며, 두께는 6.3μm입니다. 1Pa의 음압이 가해질 때, 다이어프램의 움직임은 10nm 이상 되지 않습니다. 비교적으로 보면 보라색 빛의 파장은 400nm입니다.

품질은 측정 가능해야 합니다

스튜디오에서 발생하는 운영 조건을 충족시키기 위해 마이크로폰은 제조 과정 전반에 걸쳐 테스트를 받습니다. 캡슐만이라도 최종 조립 전에는 50가지 이상의 다양한 테스트를 거칩니다.

1928년부터 Neumann 콘덴서 마이크로폰은 항상 오디오 주파수 회로에서 작동해 왔으며, 따라서 캡슐은 매우 높은 임피던스 발전기 역할을 하게 되어 습기에 매우 민감합니다. 습기는 따뜻한 녹음 스튜디오의 가장 일반적인 운영 위험 중 하나로, Neumann은 절연의 모든 측면에 큰 주의를 기울였습니다.

이 절연에 대한 품질 통제는 캡슐을 습기 챔버에 놓아 다이어프램과 마이크로폰 본체가 물방울을 흘릴 때까지 유지하는 등의 테스트를 포함합니다. 이러한 조건에서도 캡슐 내의 절연 저항은 20 x 10^6 MΩ에 이를 정도로 측정됩니다.

또 다른 테스트는 마이크로폰을 얼음점 이상의 약간 낮은 온도로 냉각한 후, 상대적으로 높은 온도에서 100% 습도의 챔버에 놓는 것입니다. 이어서 발생하는 자발적인 수분 형성은 캡슐 뿐만 아니라 전자 회로 전체에 침투됩니다.

이러한 조건을 재현하기 위해 굉장히 불편한 스튜디오가 필요하지만, 혹시라도 그럴 경우에 대비해 말씀드리면 모든 종류의 Neumann 콘덴서 마이크로폰이 이 테스트를 통과할 것임을 알려드립니다.

이러한 초정밀가공을 쉽게 이해하기 위해, 다음과 같이 설명할 수 있습니다: 만약 마이크 캡슐이 1Pa에 대한 진폭이 1mm로 표시된 척도를 가진다면, 제작 중인 캡슐은 다이어프램 간격이 4m이어야 하며, 캡슐의 지름은 3km 이상이어야 할 것입니다.

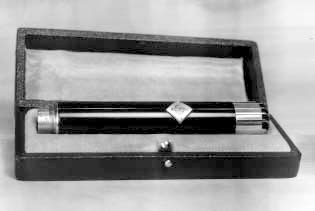

KM88 마이크의 KK88 캡슐 중 하나는 다이어프램 재료로 두께가 0.0007mm (0.7μm)인 순수 니켈을 사용합니다. 캡슐 조립 시에는 알루미늄 호일 스페이서 링이 중심과 전극 가장자리에 40μm 두께로 부착됩니다. 극성화 전압을 위한 리드인 접점이 중앙에 장착됩니다. 이는 캡슐이 직접 테스트 기기에 연결되어, 캐패시턴스가 측정되고 다이어프램의 기계적 강도가 시험될 수 있는 조립 장치입니다. 극성화 전압이 적용된 후 기본 캐패시턴스의 변화를 측정함으로써 이루어집니다.